Praktični saveti za servisere rashladnih uređaja

|

| Uljne zamke |

|

| Kompresori paralelna instalacija |

|

| Apsorber vibracija |

|

| Pritisak pare vode, aps |

|

| Razlog za obaranje ivica cevi prilikom lemljenja |

Ova pravila važe najviše za HCFC, HFC i HFO freone.

Zahtevi za instalaciju

Sve je više komercijalnih rashladnih sistema i postrojenja za klimatizaciju slične veličine

izgrađeno oko hermetičkih i poluhermetičkih kompresora. Ovi kompresori, u poređenju

sa otvorenim tipom, obično su podložniji nečistoćama u rashladnom sistemu i neispravnim uslovima rada.

Stoga se u modernim rashladnim sistemima postavljaju posebni zahtjevi za kvalitetom montažnih radova i puštanja u rad.

Dobro dimenzionisan, pravilno instaliran i ispravno pušten u rad rashladni sistem je

osnova za pouzdan sistem hlađenja sa dugim radnim vekom.

Apsolutni zahtev za rashladni sistem je da on mora ostati potpuno oslobođen od stranih tela (nečistoća).

Zbog toga se instalacijski radovi moraju izvoditi sa visokim stepenom čistoće. Ovo važi

posebno na sisteme koji sadrže nova rashladna sredstva.

Treba uvek imati na umu da sva rashladna sredstva imaju snažno dejstvo

rastvarača i da će strugotine, rđa, kamenac, voda, ulja i drugi

zagađivači prouzrokovati štetu sistemu i omogućiti kvar i skratiti radni

vek.

Posebno štetne nečistoće:

- Vlaga

- Atmosferski vazduh

- Fluks za lemljenje

- Rđa, bakreni oksid, kamenac

- Metalna strugotina

- Nestabilna ulja

- Određene fluorirane otopine (npr. R11 ili ugljenični tetrahlorid)

- Prljavština ili prašina bilo kog opisa.

Problemi uzrokovani vlagom u sistemu:

- Odvajanje vode i stvaranje leda (blokada) u ekspanzionom ventilu

- Formiranje kiseline

- Starenje i razlaganje ulja

- Korozija

- Taloženje bakra (otopljeni bakar iz cevi taložen na svetle čelične delove u kompresoru)

- Oštećenje izolacionog laka na namotajima motora.

Problemi uzrokovani atmosferskim vazduhom:

- Aeracija

- Hemijska reakcija između rashladnog sredstva i ulja

- Povećan pritisak kondenzacije.

Problemi uzrokovani kvarom ulja i rashladnog sredstva:

- Formiranje organskih i neorganskih kiselina

- Korozija

- Loše podmazivanje

- Nenormalno habanje

- Promena boje ulja (potamnjenje)

- Formiranje mulja

- Ispusni ventili propuštaju zbog naslaga ugljenika

- Povećana temperatura ispusnog gasa

- Oštećenje kompresora

- Pregoreo motor

Problemi uzrokovani drugim nečistoćama

Ostale navedene nečistoće mogu uzrokovati:

- Ubrzane hemijske procese (razgradnja)

- Mehaničke ili električne greške

Visoka temperatura ubrzava procese razgradnje, stoga se moraju izbegavati nenormalno visoke temperature kondenzacije, a posebno nenormalno visoke temperature ispusnih cijevi.

Zahtevi za komponente i materijal

Komponente

Kompresori za sisteme hlađenja i toplotnih pumpi su od strane proizvođača podvrgnuti sveobuhvatnom procesu čišćenja tako da su, praktično, uklonjeni svi tragovi vlage i drugih nečistoća. Sve ostale komponente u sistemu treba da budu istog standarda. Sve komponente moraju ispunjavati zahtjeve čistoće. U slučaju sumnje, komponente treba proveriti.

Nečistoće i vlaga

Nečistoće koje se mogu pojaviti ako proizvođači komponenti budu manje temeljni nego što trebaju biti:

- Rđa i kamenac

- Staro ulje

- Fluks

- Metalna strugotina

- Vlaga

Vlaga u manjim količinama u komponentama može se ukloniti istovremenim zagrijavanjem i

produvavanjem suvim azotom (N2).

Gotovo je besmisleno pokušavati ukloniti druge nečistoće. Komponente koje sadrže takve nečistoće ne treba koristiti u sistemima sa halogenim rashladnim sredstvima.

Bakrene cevi

Za rashladne sisteme moraju se koristiti posebne bakrene cevi, cevi koje su potpuno čiste

i suve. Osim toga, krajevi cevi moraju biti hermetički zatvoreni.

Cevi koje nisu upravo opisane ne smiju se koristiti u rashladnim sistemima, osim ako ne ispunjavaju iste zahtjeve za čistoćom.

Sve komponente moraju ostati dobro zatvorene do trenutka ugradnje u sistem.

Njihove dimenzije:

prva dimenzija je pre spoljašnji prečnik u mm, u zagradi je spoljašnji prečnik u inčima, treća dimenzija je debljina zida cevi u mm.

6,35 (1/4) 0,8

9,52 (3/8) 0,8

12,7 (1/2) 0,8

15,88 (5/8) 1,0

19,05 (5/8) 1,0

22,22 (7/8) 1,0

25,4 (1,0) 1,0

28,58 (1 1/8) 1,0

31,8 (1 1/4) 1,1

34,92 (1 3/8) 1,1

38,1 (1 1/2) 1,15

44,59 (1 5/8) 1,25

50,8 (2,0) 1,4

Minimalni prečnik savijanja bakarnih cevi

Prva dimenzija je spoljašnji prečnik cevi, mm (in), druga dimenzija je debljina zida, mm i treća dimenzija je minimalni radijus savijanja, mm

6,35 (1/4) 0,8 21

9,52 (3/8) 0,8 35

12,7 (1/2) 0,8 42

15,88 (5/8) 1,0 55

19,05 (3/4) 1,0 72

Tehnologija savijanja mekih i tvrdih cevi varira u zavisnosti od prečnika. Ručno savijanje ručnim ili opružnim savijačima cevi koristi se za meke cevi prečnika do 19 mm.

Ručni radijus savijanja je 6-8 puta veći od spoljašnjeg prečnika cevi. Savijanje manjih prečnika može izazvati nabrajanje, pucanje i deformaciju cevi. Za manje radijuse savijanja i za cevi veće od 19 mm u prečniku, treba koristiti savijače cevi. Savijači cevi mogu biti ručni, pneumatski, hidraulični ili električni.

Cevi velikog prečnika se savijaju toplo u mašini za savijanje cevi, zagrevajući cev na 650 stepeni Celzijusa.

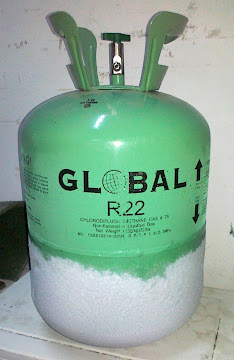

Zahtjevi za rashladno sredstvo

Rashladna sredstva treba kupovati samo od akreditovanih distributera.

Rashladna sredstva za hermetičke sisteme ne smiju sadržavati više od:

- 10 ppm = 0,001% vode

- 100 ppm = 0,01% rashladnog sredstva visoke tačke ključanja

- 0 ppm = 0% kiseline

- 15000 ppm = 1,5% gasova koji se ne mogu kondenzovati

Stoga morate biti oprezni kada koristite regenerirano rashladno sredstvo.

Zahtjevi za ulje kompresora

Kompresorsko ulje mora biti odobreno od strane proizvođača kompresora i ne sme sadržati više od 25 ppm (0,0025%) vode i 0% kiseline.

Proces instalacije

Proces:

- Planiranje lokacije komponenti i rasporeda cevi

- Postavljanje glavnih komponenti

- Ugradnja cevovoda i komponenti

- Evakuacija

- Ispiranje

- Ispitivanje pritiskom

- Testiranje curenja

- Punjenje

- Postavljanje sigurnosne opreme

- Ispitivanje sigurnosne opreme

- Postavljanje kontrola

- Testiranje kompletnog sistema i ponovno podešavanje kontrola itd.

Planiranje

Instalacija se mora planirati tako da:

- Šteta na delovima zgrade, uključujući izolaciju hladnjače, bude minimalna.

- Komponente su funkcionalno pravilno postavljene (npr. adekvatan protok zraka za

kompresor, kondenzator, isparivač).

- Cevovodi su što je moguće kraći.

Položaj glavnih komponenti

Glavne komponente (kompresor, kondenzator, isparivač, itd.) moraju biti sigurno montirane , koristeći priložene nosače i u skladu s uputstvima proizvođača.

Kompresor uvek mora biti pričvršćen za vodoravno postolje. Ako postojei i isporučeni su prigušivači vibracija, oni takođe moraju biti ugrađeni.

Kretanje vazduha je uvek uzeto u obzir kada se postavljaju jedinice koje

zavise od protoka vazduha da bi ispravno funkcionisale. Vazdušno

hlađeni kondenzatori moraju biti udaljeni od zidova i jedan od drugog

kako bi se omogućilo slobodno kretanje vazduha bez reciklaže. U

zatvorenom prostoru, neposredna blizina jedinica za distribuciju vazduha

do zidova i plafona može prouzrokovati pogrešnu distribuciju u

klimatizovanom prostoru, pa čak i dovesti do toga da protok vazduha

izazove loše karakteristike sistema.

Ugradnja rashladnog sistema

Montaža mora biti što brža kako nebi došlo do značajnih količina vlage, zraka ili dr

nečistoća u sistemu i da bi imali male šanse da se sakupe u sistemu.

Kompresori i filter sušači zato treba instalirati posljednje, neposredno pre evakuacije i punjenja sistema.

Svi otvori u sistemu rashladnog sredstva - bez apsolutnog izuzetka - moraju biti u potpunosti

zatvoreni za ulazak vazduha i vodene pare za vreme svih pauza koje bi mogle nastati u toku

instalacijskih radova.

Instalacija cevovoda

Koliko je moguće, cevi moraju biti postavljene horizontalno ili vertikalno.

Izuzeci su:

- Usisni vodovi, koji se mogu lagano spustiti prema kompresoru.

- Ispusni vodovi, koji mogu imati blagi pad od kompresora.

Nosači za pričvršćivanje cevi, obujmice itd. moraju biti postavljeni tako da odgovaraju promeru cevi i opterećenju komponenti montiranih u vodove.

Ako su prigušivači vibracija ugrađeni na kompresor, tada bi trebali biti odgovarajući eliminatori vibracija montirani na usisne i potisne cijevi.

Tamo gde su eliminatori vibracija (slika) umetnuti u usisne i

potisne vodove, oni treba da budu u istoj ravni kao i osovina

kompresora, koja je horizontalna za poluhermetičke i otvorene klipne

tipove i vertikalna za sve vertikalne skrol kompresore.

Uljne zamke se moraju montirati u vertikalne usisne vodove na razdaljinama od 1,5 do maksimalno 5 m u zavisnosti od vremena rada po ciklusu. U sistemima sa velikim varijacijama opterećenja može biti potrebno uvesti duple uspone. (na slici)

Usisni vodovi također moraju biti instalirani kako bi se uzeo u obzir povratak ulja u kompresor.

U sistemima s različitim opterećenjima, zahtevi su posebno kritični kod malih opterećenja. Uzimajući u obzir ovaj nagib, brzina u horizontalnim delovima može se smanjiti na 2,5 m/s. Povećanje brzine za više od 20 m/s nije preporučljivo zbog povećanog gubitka pritiska i nivoa buke kretanja gasa.

Dimenzionisanje i raspored usisnih i ispusnih cevi za halougljenike

moraju da obezbede pravilno uvlačenje ulja, da bi se ovo vratilo u

kompresor.

Cevi za ove gasove obično imaju veću brzinu na račun većeg pada

pritiska od onih za amonijak. Veličina cevi se može povećati samo u

slučajevima gde će ulje biti potpomognuto gravitacijom da teče u istom

smeru kao i gas.

U vertikalnim delovima, ulje će se podići ako je brzina rashladnog sredstva veća od 5 m/s. Ako je prečnik vertikalne cevi veći od 2 inča ili ako je temperatura isparavanja ispod -10°C, minimalna brzina gasa potrebna za podizanje ulja u vertikalnim usisnim linijama treba da bude 8-9 m/s.

Horizontalne cevi treba da budu blago nagnute prema dole u pravcu

protoka, gde se to može postaviti. Ako usisni ili ispusni vod mora da se

podigne, veličina se može smanjiti kako bi se gas brže kretao. U

slučaju podizanja većeg od 5 m, na dnu treba formirati zamku za

prikupljanje ulja koje padne nazad kada postrojenje stane (videti sliku uljne zamke).

Usisni i potisni usponi će normalno biti dimenzionisani za puni

kapacitet kompresora, a brzine će biti preniske ako se radi na

smanjenju kapaciteta. U takvim instalacijama su potrebni dvostruki

usponi (na gornjoj slici uljne zamke), manji za minimalni kapacitet i dva zajedno za potpuni protok.

Zamke na dnu i guske na vrhu upotpunjuju aranžman. Pri delimičnom

kapacitetu, svako ulje koje se ne prenosi kroz glavni uspon će pasti

nazad i na kraju blokirati zamku na dnu, ostavljajući manju cev da nosi

smanjeni protok, sa svojom kvotom ulja. Kada se sistem vrati na puni

kapacitet, deo ulja u ovoj zamci će ponovo biti očišćen.

Ako tečno rashladno sredstvo mora da se podigne iz kondenzatora ili risivera do ekspanzionog ventila na višem nivou, doći će do statičkog gubitka energije, a rashladno sredstvo može da dostigne tačku ključanja i

počne da ključa. U takvim okolnostima, mehurići će se pojaviti.

Tamo gde se ne može izbeći veliko podizanje, tečnost mora biti dovoljno

pothlađena da bi bila tečna na nižem pritisku. Pothlađivanje se može

postići postavljanjem hladnjaka za podhlađenje na kondenzator, vodenim

hlađenjim hladnjaka za pothlađenje, izmenjivačem toplote izmedju usisno-potisnog cevovoda pre podizanja cevovoda ili hlađenog podhlađivača potisnog gasa.

Da bi se smanjio rizik od formiranja „flaš gasa“, kondenzator uvek treba da bude viši od isparivača, ako se to može urediti.

Isti efekat će se desiti kada vod za tečnost sakuplja toplotu u

horizontalnom toku, gde može biti u istom kanalu kao i vruće cevi ili

prolaziti kroz kotlarnicu. Ako tečnost u kontrolnom staklu treperi čak i

sa dodatkom rashladnog sredstva, treba ispitati mogućnost takvog

dodatnog dobijanja toplote. Da biste to sprečilo, izolujte cev.

Polaganje cevovoda sa lemljenim spojevima u kanalima generalno nije dozvoljeno. U tehnički opravdanim slučajevima, to je moguće pod uslovom da se lemljeni spojevi freonskog voda provere nadpritiskom od 20 bara tokom 18 sati.

Pritisak se može promeniti samo za iznos koji odgovara promeni temperature okoline:

T1/T2=P1/P2

gde su T1 i T2 temperature okoline pre i posle testa, respektivno;

P1 i P2 je pritisak u freonskoj liniji pre i posle testa, respektivno.

Oprez! Temperaturu treba meriti u stepenima Kelvina, a apsolutni pritisak u barima.

Kada freonski cevovodi prolaze kroz ogradne konstrukcije (zidove, međuspratne plafone), obavezna je ugradnja čeličnih ili plastičnih čaura. Nakon ugradnje, čaura se zaptiva termoizolacijom i cementnim malterom. Izuzetno, freonski cevovodi mogu se ugraditi u čaure bez termoizolacije. Međutim, u ovom slučaju, praznine u čauri moraju biti popunjene do pune dubine penastim zaptivačem.

Prilikom polaganja freonskih cevovoda iza spuštenog plafona, oni se mogu ugraditi bez zaštite od mehaničkih udara. Cevovodi se okačuju na posebne nosače ili perforiranu vešalicu. Pričvršćivanje freonskih cevovoda na postojeće komunalne usluge ili vešalice spuštenog plafona nije dozvoljeno.

Dužina freonskih cevovoda ne sme preći maksimalnu dozvoljenu dužinu za ovu vrstu sistema klimatizacije.

Mesta lemljenih spojeva u freonskim cevovodima moraju biti označena u dokumentaciji izvedenog stanja. Lemljeni spojevi na izolovanim cevovodima označeni su trakom obojene trake širine 1 cm.

Kod rashladnih jedinica sa promenljivim kapacitetom, uzlazni delovi usisnih linija su konstruisani od dve paralelne cevi.

Prečnik ovih cevi se određuje tako da, zajedno, obe obezbeđuju povratak ulja u kompresor pri punom opterećenju. Pri delimičnom opterećenju, cev većeg prečnika se začepljuje uljnim čepom koji se formira u petlji za podizanje ulja, što uzrokuje povećanje brzine protoka gasa u cevi manjeg prečnika, obezbeđujući povratak ulja. Prečnik ove cevi treba odrediti na osnovu uslova za obezbeđivanje povratka ulja kada jedinica radi sa minimalnim kapacitetom.

Tečni cevovodi moraju biti nagnuti prema regulatoru protoka. Treba izbegavati delove cevovoda u obliku obrnutog slova U, gde se gas može akumulirati. Poznato je da gas u tečnom cevovodu oštećuje rad regulatora protoka.

Za uzlazne tečne cevovode duže od 5 m, preporučuje se promena prečnika tečnog cevovoda.

Instaliranje petlji za podizanje ulja

Petlje za podizanje ulja sakupljaju ulje koje rashladno sredstvo odnosi iz kompresora.

Ako postoji više petlji za podizanje ulja, u njima može ostati dosta ulja. To znači da možda neće biti dovoljno ulja za podmazivanje kompresora. Stoga je prilikom instalacije petlji za podizanje ulja neophodno:

da ukupne dimenzije petlji za podizanje ulja budu što manje moguće;

nakon početnog pokretanja jedinice, dodajte ulje u kolo da biste dostigli potreban nivo u kompresoru.

Za cevi većeg prečnika, petlja za podizanje ulja može se napraviti od kolena savijenih pod uglom od 90°. Međutim, najbolje je koristiti prefabrikovane petlje.

Lokacija ostalih komponenti

Sve komponente trebaju biti instalirane tako da su lako dostupne za servisiranje i mogućnost

popravki.

Kontrolna i sigurnosna oprema mora biti postavljena tako da se testiranje i podešavanje može lako izvršiti se običnim alatima.

Kompresori u paralelnoj instalaciji

Paralelno kompresori moraju biti instalirani sa izjednačavanjem ulja između kućišta kompresora, inače će kompresor(i) koji radi najviše „ukrasti“ ulje iz drugog kompresora(a). Izjednačavanje ulja može se uvesti ugradnjom cevi za izjednačavanje između uljnih korita. U sistemima sa jednom cevi za izjednačavanje, cev mora biti ugrađena između korita za ulje kompresora i mora biti takvog prečnika da ulje i para rashladnog sredstva mogu nesmetano strujati kroz nju.

Sa dvije cijevi za izjednačavanje (sl. 1)

Jedna cijev se mora postaviti između korita za ulje kompresora, a druga između parnih komora kompresora (kartera). Prilikom ugradnje izjednačavanja ulja u bilo kojem od opisanih oblika, kompresori moraju biti postavljeni u potpuno istoj horizontalnoj ravni.

Kontrole nivoa ulja (sl. 2)

Izjednačavanje ulja je moguće i pomoću regulatora nivoa ulja.

Ako se ovi koriste, kompresori se mogu instalirati na različitim nivoima. Međutim, nivo

kontrole su mnogo skuplje od cijevi za izjednačavanje.

Za regulaciju nivoa ulja potrebne su sljedeće komponente:

- separator ulja (1)

- Ventil za izjednačavanje pritiska (2)

- Rezervoar ulja (3)

- Filter ulja (4)

- Regulator nivoa ulja (5)

Zapamtite da svaki kompresor mora biti zaštićen regulacijom visokog pritiska.

Važni procesi instalacije

Procesi koji mogu dovesti do kontaminacije rashladnih sistema su:

- Skladištenje komponenti

- Sečenje cevi

- Čišćenje krajeva cijevi

- Lemljenje

- Navojne veze

Skladištenje komponenti

Sve komponente moraju imati temperaturu koja nije niža od one u njihovoj okolini - pre nego što su otvoreni. Ovo sprečava kondenzaciju u komponentama.

Na primer, komponente se ne smiju instalirati odmah nakon što su iz hladnjače unesene u toplu prostoriju.

Rezanje cijevi

Cijevi se moraju rezati rezačem cijevi ili testerom.

Nikada nemojte koristiti bilo kakvu vrstu maziva/rashladnog sredstva.

Uklonite unutrašnje i spoljne neravnine posebnim alatom za skidanje ivica.

Izbegavajte ulazak bakrenih strugotina u cev.

Koristite alate za kalibraciju kako biste osigurali ispravan promer i zaobljenost.

Čišćenje cijevi

Duvajte kroz cijev pomoću puhanja suvog komprimiranog vazduha ili suvog azota.

Nikada nemojte koristiti običan kompresovani vazduh; sadrži previše vlage. Nikada ne duvajte kroz cevovod ustima.

Cevovodi koji su pripremljeni za kasniju upotrebu moraju biti položeni spremni, sa zapečaćenim krajevima, zajedno sa ostalim komponentama.

Lemljenje bakarnih cevi

Cevi se mogu lemiti mekim ili tvrdim lemovima.

Mekim lemljenjem se metali spajaju na temperaturi od 425°C, dok tvrdim lemljenjem zahtevaju temperature od 460–900°C. Vrsta lema se određuje odnosom bakra i drugih metala u njegovom sastavu. Ako lem sadrži srebro, naziva se srebrnim lemom. Što je veći sadržaj srebra, niža je tačka topljenja lema, bolja je njegova kvasivost i bolje se provlači oko spoja. Bakarno-fosforni lemovi daju dobar kvalitet lemljenja, ali im je tačka topljenja viša, a kvasivost lošija od srebrnih lemova. Prilikom lemljenja bakra na bakar bakarno-fosfornim lemom, ne koristi se fluks. Za lemljenje bakra, mesinga i bakarne bronze koristi se fluks. Kapilarni zazor pri korišćenju srebrnih lemova treba da bude 0,05...0,15 mm, dok kod bakarno-fosfornih lemova treba da bude 0,1...0,2 mm.

Srebrno lemljenje (lemljenje)

Srebrni lem se sastoji od 30% srebra, bakra, cinka i kalaja. Opseg topljenja je nešto preko 655°C do oko 755°C.

Srebrni lem će se vezati samo za čiste, neoksidirane metalne površine.

Očistite krajeve cevi posebnom četkom i nanesite fluks odmah, neposredno prije lemljenja.

Srebrni fluks za lemljenje mora biti otopljen u špiritusu, nikako u vodi.

Nanesite tanak sloj fluksa oko mjesta lemljenja nakon što su dijelovi spojeni.

Srebrni lem se tada može koristiti za trajno spajanje različitih materijala, npr. mesing/bakar i

gvožđe/bakar.

Srebrni lemovi se široko koriste u proizvodnji i montaži rashladne opreme, posebno prilikom lemljenja spojeva izloženih značajnim vibracionim opterećenjima (na primer, prilikom lemljenja cevi kompresora). Niža temperatura protoka u poređenju sa bakar-fosfornim lemovima čini ih poželjnijim za lemljenje fitinga (ekspanzioni ventili, kontrolna stakla, ventili). Štaviše, smanjuje se rizik od stvaranja kamenca.

Fosforni lem

Fosforni lem se sastoji od 2-15% srebra sa bakrom i fosforom. Opseg topljenja je oko 640°C do 740°C.

Flux se ne sme koristiti pri izradi spojeva za fosforni lem.

Fosforni lem se može koristiti samo za spajanje bakra sa bakrom.

Bakar-fosforni lemovi se ne koriste za lemljenje čelika zbog formiranja krhkog fosfitnog filma duž granice zavara, što može dovesti do gubitka zaptivanja.

Upotreba inertnog gasa prilikom lemljenja

Prilikom lemljenja, potrebno je stvoriti inertno gasovito okruženje unutar cevi kako bi se sprečilo stvaranje kamenca. Tokom rada hlađenja, oksid bakra, fluks i ostaci lema mogu začepiti kapilarne cevi, usisni otvor kompresorskog ulja ili ventil za obrtanje ciklusa. Najčešće se kao inertni gas koristi suvi azot posebne čistoće 1. stepena sa sadržajem kiseonika ne većim od 0,0005% i sadržajem vodene pare ne većim od 0,0007%.

Pritisak azota treba održavati na maksimalno 0,2 bara dok je cevovod zatvoren. Treba koristiti merač protoka da bi se podesila brzina gasa u cevi na 5 m/min (protok 0,05 m³/h). Nakon lemljenja, azot treba propuštati kroz cev dok se ne ohladi (na temperaturu od 35...45 °C).

Pažljivo pazite da nikakav protok vazduha ne ide u cev sa strujom inertnog gasa.

Smanjite protok na minimum kada započnete lemljenje.

Održavajte ovaj blagi protok zaštitnog plina tokom celog procesa lemljenja.

Lemljenje se mora izvoditi kiseonikom i gasom, uz blagi deficit kiseonika i relativno veliki mlaz gorionika.

Lem se ne sme nanositi dok se ne postigne temperatura topljenja na delovima koji se žele povezati.

Ekonomično lemljenje

Nikada nemojte koristiti više lema nego što je potrebno, jer u suprotnom postoji opasnost od delomičnog ili potpunog blokiranja cijevi. Brzo lemiti tako da se ne naruši svojstvo fluksa apsorpcijom kiseonika, tj. duže od oko 15 sekundi.

Prilikom lemljenja blisko razmaknutih spojeva, potrebno je pratiti određeni redosled lemljenja kako bi se izbeglo topljenje prethodnog zavara. Prilikom lemljenja komponenti različite debljine, zagrevanje počinje od debljeg dela. Spoj cevovoda se zagreva, lemna šipka se ubacuje u područje lemljenja i vrši se lemljenje. Nakon što se zalemljeni cevovod ohladi na sobnu temperaturu, dovod azota u cevovod se isključuje i područje zavara se briše vlažnom krpom. Ako je potrebno, zavar se čisti žičanom četkom. Površina zavara treba da bude glatka, bez perli lema i šupljina od skupljanja.

Budite oprezni sa temperaturom

Temperatura ne sme biti viša od potrebne.

Stoga polako povlačite plamen kada se dostigne temperatura topljenja.

Spoljni ostaci fluksa moraju se ukloniti četkanjem vrućom vodom.

Legure na bazi kalaja ili olova se ne preporučuju kao lemovi za rashladne sisteme.

Samo lemovi bez kadmijuma su dozvoljeni za upotrebu u proizvodima prehrambene industrije.

Pertlovani spojevi (bakreni cjevovodi)

Koristite samo odobrene bakrene cevi za hlađenje.

Odrežite krajeve pod pravim uglom u odnosu na cev.

Uklonite sve unutrašnje i vanjske neravnine.

Napravite pertl prave veličine, ni premali ni preveliki.

Nemojte stiskati šiljak tako jako da postane tvrd.

Završno zatezanje ostavite do stvarne ugradnje.

Prilikom proširivanja cevi, probijač mora biti podmazan kompresorskim uljem.

Evakuacija, ispiranje i punjenje

Koraci koje treba slediti:

Po završetku instalacijskih radova, sledeći koraci su:

- Evakuacija i punjenje rashladnim sredstvom

- Testiranje curenja

- Pokretanje i podešavanje.

Greške, koje se javljaju nakon što je sistem pokrenut, mogu zahtevati:

- Popravka sistema.

Nakon ispitivanja pod pritiskom i pre evakuacije, sav vazduh i vlagu

treba ukloniti, koliko god je to moguće, dreniranjem, pročišćavanjem

azotom bez kiseonika i eventualno korišćenjem zagrejanog vazduha.

Vakuum pumpa ne može u praksi da ukloni značajne količine vode u sistemu

jer bi to trajalo predugo. Princip evakuacije je da se smanji pritisak

bilo koje vlage koja je ostala u cevovodu na temperaturu zasićenja

znatno ispod temperature okoline, isključi vakuum pumpu i posmatra svaki

porast pritiska koji ukazuje na curenje ili veliku količinu vlage u

sistemu koji je potreban da se evakuiše. Tada se pritisak pare može

smanjiti što je više moguće.

Neophodna oprema

- Vakum pumpa

- Vakuummetar

- Boca za punjenje (ili servisni cilindar koji sadrži rashladno sredstvo)

(Vakum pumpa, vakuum merač i boca za punjenje mogu se nabaviti sastavljeni kao sistem za evakuaciju i punjenje.)

- Creva za punjenje

- Detektor curenja

Uklonite vlagu, atmosferski zrak i inertni plin iz sistema prilikom evakuacije.

Vakum pumpa

Vakum pumpa bi trebala biti sposobna brzo smanjiti pritisak u sistemu na oko 0,05 mbar.

Kapacitet pumpe, npr. 20 l/min. Efikasna evakuacija zahteva velike prečnike cevi.

Stoga se evakuacija kroz “Schraeder” ventile ne preporučuje. Koristite "Brzi konektor"

za kompresore sa procesnom cevi ili koristite procesne konektore na usisu kompresora. Vreteno ventila mora biti u svom srednjem položaju.

Vakumska creva

Vakumska creva i cevi moraju biti što je moguće kraće, a prečnik dovoljno veliki.

Obično se može koristiti obično crijevo za punjenje od 1/4", dužine ne više od 1 m.

Vakuumirajte u dve faze sa ispiranjem rashladnog sredstva između.

Proces evakuacije, ispiranja i punjenja opisan je u nastavku.

Provera vakuum pumpe i creva

a) Montirajte creva za punjenje između sistema za punjenje i kompresora. Isključite

veze između creva za punjenje i kompresora.

b) Pokrenite pumpu i pustite da usisava pritisak što je više moguće.

c) Isključite pumpu iz ostatka sistema.

d) Zaustavite pumpu.

e) Očitajte i registrirajte pritisak na vakuummetru. Pritisak ne sme biti viši od 0,05 mbar.

f ) Proverite da li se vakuum može održati. Ako nemože, zamenite creva za punjenje

i/ili ventile koji propuštaju i/ili vakuumsko ulje u vakuum pumpi.

Prva evakuacija

Evakuacija sa usisne strane kompresora i eventualno sa ispusne strane.

- Crevo(a) za punjenje postavljeno između sistema za punjenje i kompresora.

- Svi ventili, uklj. elektromagnetni ventili, otvoreni.

- Automatski regulacioni ventili maksimalno otvoreni.

- Evakuirajte sistem, ako je moguće do pritiska koji je prethodno pokazao vakuummetear.

Vakum pumpa treba da bude povezana da crpi iz svih delova sistema. Ovo može

zahtevati dve veze, da bi se zaobišla ograničenja kao što su

ekspanzioni ventili, a svi ventili moraju biti otvoreni u okviru sistema,

što zahteva električno napajanje elektromagnetnih ventila i ručno podizanje ventila, gde su oni postavljeni.

Vakuumski test sistema

Izvršiti kao što je opisano pod „Provjera vakuum pumpe i creva“. Ako se otkrije bilo kakvo curenje:

- Približno lokalizirajte curenje zatvaranjem delova sistema. Ponovo zategnite spojeve na spojevima i/ili prirubnicama. Ponovite evakuaciju.

- Ponavljajte test dok se vakuum ne održi ili nastavite sa sledećom tačkom.

Ispiranje i privremeno ispitivanje curenja

- Dovedite pritisak rashladnog sredstva na sistem (približno 2 bara nadpritisak).

- Testirajte sve spojeve na curenje.

Ako se otkrije curenje:

- Koristite jedinicu za reciklažu i vakuum pumpu da uklonite rashladno sredstvo iz sistema.

- Popravite curenje.

- Ponavljajte postupak dok ne prestane curenje iz sistema.

Fabrički napravljene komponente i posude pod pritiskom koje su već bile

podvrgnute testiranju ne treba ponovo testirati osim ako ne čine deo sistema koji se ne može izolovati, tada ispitni pritisak ne sme da pređe

originalnu cifru. Smatra se da su hidraulička ispitivanja na licu mesta

nepotrebna, zbog ekstremnih poteškoća u uklanjanju testne tečnosti

nakon toga. Međutim, uvek se mora imati na umu da je ispitivanje na licu

mesta sa gasovima potencijalno opasan proces i da se mora voditi računa

o bezbednosti. Posebno, osoblje treba da bude evakuisano iz područja, a

samo osoblje za testiranje treba da bude zaštićeno od eksplozije koja

bi se desila ako eksplodira posuda pod pritiskom.

Sisteme treba testirati pod pritiskom suvim (bez kiseonika) azotom

ili azotom visoke čistoće. Azot se koristi iz standardnih cilindara,

koji se isporučuju na oko 200 bara, i uvek mora da se koristi

odgovarajući redukcioni ventil da bi se postigao potreban ispitni

pritisak. Za proveru ispitnog pritiska koristi se poseban merač, jer će

protok gasa uticati na pokazivanje na redukcionom ventilu.

Ako se testira strana visokog pritiska, strana nižeg pritiska treba biti u kontaktu sa atmosferom, u

slučaju da između njih postoji curenje koje bi moglo dovesti do

prevelikog pritiska na strani nižeg pritiska. Možda će biti potrebno ukloniti sigurnosne ventile. Ostali ventili u sistemu će morati da budu otvoreni ili

zatvoreni po potrebi da bi se dobio ispitni pritisak. Ventili sa servo

upravljanjem se neće otvoriti na „mrtvom“ električnom kolu i moraju se otvoriti

mehanički.

Ispitni pritisak treba održavati najmanje 15 min. Ako se pritisak nije

značajno smanjio u tom periodu, azot se polako ispušta dok se pritisak u

sistemu ne smanji na pritisak testa pritiska (test curenja). Da bi se

utvrdilo da li postoje curenja, nova oprema se može ostaviti pod

pritiskom na testnom pritisku curenja preko noći ili tokom dužeg

perioda, a svaki pad pritiska može biti zabeležen. Pritisak će se

menjati sa temperaturom, i to se mora uzeti u obzir. Druga opcija je da

ostavite opremu pod vakuumom neko vreme.

Tradicionalni način pronalaženja curenja je upotreba vode sa sapunom.

Mnogi ljudi to odbacuju, ali za pronalaženje curenja to je možda

najefikasniji metod. Može se koristiti za pronalaženje veoma malih

curenja. Sva curenja moraju biti otklonjena pre puštanja opreme u rad.

Elektronske detektore curenja treba proveriti da li su pogodni za

različite rashladne fluide. Važno je koristiti detektor dovoljne

osetljivosti; trebalo bi da bude u stanju da otkrije curenje od 5

g/godišnje.

Druga evakuacija

- Ako u sistemu ostane nadpritisak, ispraznite ga pomoću jedinice za reciklažu rashladnog sredstva.

- Zatim ponovo evakuirajte kako je opisano pod „Prva evakuacija“.

Ovo će dodatno ukloniti sav vazduh i vlagu koji su ostali u sistemu rashladnog sredstva.

Konačni vakuumski pritisak treba da bude niži od pritiska vodene pare u najhladnijem delu sistema, i stoga zavisi od temperature sistema na

najhladnijoj tački. Proces se može ubrzati korišćenjem procedure

trostruke evakuacije koja uključuje razbijanje vakuuma azotom bez ulja

da bi se apsorbovala vlaga i ponovna evakuacija.

Na malim sistemima, kao što su fabrički odrađeni sistemi, trebalo bi da se

postigne tipičan konačni pritisak od 50 mmHg (7 Pa). Moraju se koristiti

vakuum pumpe dobrog kvaliteta, koje mogu tolerisati rashladni gas.

Evakuacija velikog sistema može potrajati nekoliko dana. Tokom ovog

vremena, potrebno je proveriti oko cevovoda da li postoje hladne mrlje,

što ukazuje na to da voda ključa iznutra, i primeniti toplotu da se ovo

ukloni.

Privremeno postavljanje sigurnosne opreme

- Provjeriti i postaviti kontrolu visokog pritska i bilo koju drugu sigurnosnu opremu, uklj. zaštita motora (podešavanje u skladu sa vrijednostima).

Provera elektrike

- Proverite sve žice.

- Testirajte upravljački sistem sa isključenim motorom kompresora.

- Provjerite smer rotacije motora. Zamenite dve faze ako je potrebno.

Punjenje rashladnog sredstva

Nakon završne evakuacije, sistem se može napuniti rashladnim sredstvom. U tu svrhu se može koristiti sistem za punjenje koja će, sa dovoljnom preciznošću, dozirati odgovarajuću količinu rashladnog sredstva za sistem. Visoka preciznost je potrebna u sistemima bez risivera. Ako sistem ima ventil za punjenje, rashladno sredstvo se može isporučiti u obliku tečnnosti u vod za tečnost. Inače se rashladno sredstvo može isporučiti kao gas u usisni ventil kompresora dok kompresor radi.

Oprez:

Premalo pregrijavanja tokom procesa punjenja može uzrokovati tečni udar u kompresoru.

Punjenje se mora nastaviti sve dok se u kontrolnom staklu ne pojavi stvaranje pare - osim ako

stvaranje pare nije posledica drugih kvarova o čemu ćemo govoriti u postu pronalaženje kvarova.

Ako potrebna količina rashladnog sredstva nije poznata, koristite poslednju opisanu metodu.

Ovde je međutim potrebno dovoljno vrijemena da se proveri da li su pritisak kondenzacije i

usisni pritisak normalni i da li pregrijavanje termostatskog ekspanzijskog ventila nije prenisko.

Pritisak kondenzacije je previsok

Previsok pritisak kondenzacije tokom procesa punjenja može značiti da sistem ima previše rashladnog sredstva i mora se delimično isprazniti.

Uvek koristite jedinicu za reciklažu ako je potrebno ispustiti rashladno sredstvo.

Rashladno sredstvo se može puniti kao tečnost preko priključka prikazanog na slici. Cilindar sa potopnom cevčicom je spojen kao što je prikazano i spojna cev je propuštena sa malo gasa da bi se izbacio vazduh iz njega. Biće neophodno preokrenuti cilindar ako nema cev za potapanje. Za mala punjenja, boca se može osloniti na vagu ili se može koristiti kalibrirani cilindar za punjenje.

Kompresor se ne sme pokrenuti dok je sistem pod vakuumom, tako da se rashladno sredstvo prvo upušta do pritiska u cilindru. U ovom trenutku, kompresor se može pokrenuti, pod pretpostavkom da svi pomoćni sistemi (ventilator kondenzatora, pumpa, toranj, ventilator hladnjaka, itd.) rade. Ventil za tečnost ispred priključka za punjenje je delimično zatvoren da bi se smanjio pritisak u liniji u ovom trenutku ispod onog u dovodnom cilindru, a rashladno sredstvo će nastaviti da teče unutra. Iako se rashladno sredstvo može bezbedno ubaciti na ovaj način, sistem ne radi normalno, pošto ventil za gas smanjuje pritisak preko ekspanzionog ventila. U intervalima tokom punjenja, ventil cilindra mora biti zatvoren, a ventil za gas potpuno otvoren. Samo pod ovim uslovima može se posmatrati ispravan rad. Kada se potpuno napuni, staklo će biti prozirno.

Kao alternativni metod, pritisak u cilindru se može povećati blagim zagrevanjem. Svako zagrevanje ove vrste treba da se vrši samo u kupatilu sa toplom vodom na temperaturi ispod 40°C ili termalnom oblogom, uz pažljivo praćenje pritiska u cilindru. Podizanjem pritiska u cilindru na ovaj način se izbegava upotreba ventila za tečnost i proces punjenja je mnogo brži.

Ako je risiver u sistemu, on bi trebalo da bude oko jedne šestine pun u normalnim uslovima rada. Rashladno sredstvo se takođe može puniti kao gas u usisni vod. Ovo se obično radi kada sistem radi i kada se dopunjuje. Tečnost mora da se ispari pre nego što ode u kompresor. Ovo se može uraditi punjenjem kroz razvodnik kao što je prikazano na slici i prigušivanjem njegovog ventila niskog pritiska.

Treba voditi evidenciju o količinama rashladnog sredstva koje se dodaje u sisteme, a cilindar se u tu svrhu postavlja na vagu.

Sistemi koji imaju ekspanzione ventile sa plovkom pod visokim pritiskom i oni bez vidnog stakla moraju se puniti postepeno, posmatrajući liniju srmzavanja ili koristeći kontaktni termometar za merenje pregrevanja.

Mali sistemi će imati količinu rashladnog sredstva označenu na natpisnoj pločici i moraju se pažljivo napuniti do ove težine, što je kritično.

Sistemi će možda morati da se dopune uljem koje odnosti rashladni fluid u sistem. U nedostatku bilo kakvog čvrstog uputstva od dobavljača, kućište radilice se mora postepeno dopunjavati tokom normalnog rada, sve dok ne bude u ravni sa sredinom kontrolnog stakla u uslovima rada. Ovo nije tako sa malim hermetičkim sistemima, gde obično ima dovoljno ulja u kompresoru da zadovolji potrebe sistema i koji u mnogim slučajevima nemaju staklo za kontrolu nivoa ulja.

Postavljanje i testiranje sigurnosne opreme

Završno podešavanje i ispitivanje sigurnosne opreme mora se izvršiti sa instaliranim svim mehaničkim i električnim delovima opreme u sistemu koji radimo.

Funkcije se moraju provjeriti preciznim instrumentima.

Postavljanje i ispitivanje regulacione opreme

Procedura

- Ako je ugrađen ventil konstantnog pritiska, izvršite grubo podešavanje.

- Podesite pregrevanje ekspanzijskog ventila.

- Koristeći manometar, podesite ventil konstantnog pritiska.

- Podesite regulator kapaciteta, ako je instaliran.

- Podesite termostate (pomoću termometra).

Podešavanje kontrole visokog pritiska

- Povećajte pritisak kondenzacije na dozvoljeni maksimum i koristite manometar za podešavanje kontrole visokog pritiska.

Podešavanje kontrole niskog pritiska

- Smanjite usisni pritisak na dozvoljeni minimum i koristite manometar za podešavanje kontrole niskog pritiska.

PAŽNJA:

Prilikom postavljanja gore navedenih podešavanja, stalno proveravajte da li sistem radi normalno (pritisak, itd.).

Konačno - osigurajte da su ispravne identifikacijske nalepnice rashladnog sredstva zalepljene na sistemu, tako da je osigurano ispravno buduće servisiranje.

Klimatske klase frižidera i opsege temperature okoline u kojima su dizajnirani da funkcionišu.

- Subnormalni (SN): Radi na temperaturama okoline od 10 °C do 32 °C.

- Normalni (N): Radi na temperaturama okoline od 16 °C do 32 °C.

- Subtropski (ST): Radi na temperaturama okoline od 18 °C do 38 °C.

- Tropski (T): Radi na temperaturama okoline od 18 °C do 43 °C.

- Klasa energetske efikasnosti:

- A++: Manje od 30%

- A+: Od 30% do 42%

- A: Od 42% do 55%

- B: Od 55% do 75%

- C: Od 75% do 90%

- D: Od 90% do 100%

- E: Od 100% do 110%

- F: Od 110% do 125%

- G: Više od 125%

- Odnos stvarne potrošnje energije frižidera u odnosu na normativnu: (Prikazani su procenti za svaku klasu)

(*) - odgovara temperaturi od minus 6 °C i obezbeđuje lako skladištenje zamrznutih proizvoda tokom nedelju dana.

(**) - Odgovara temperaturi od -12°C i obezbeđuje čuvanje hrane jedan mesec.

(***) - Odgovara temperaturi od -18°C i obezbeđuje čuvanje zamrznute hrane tri meseca i zamrzavanje sveže hrane.

(****) - Odgovara temperaturi od -18°C i niže, obezbeđuje čuvanje zamrznute i sveže zamrznute hrane od šest meseci do godinu dana.

Comments

Post a Comment

Komentar: